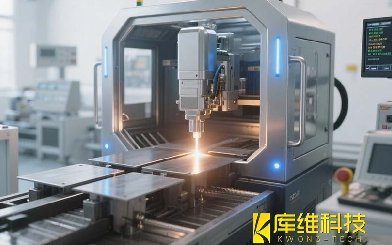

特种压力容器焊接:高温高压环境下的自动化工艺突破

发布日期:2025-10-15 10:35 ????浏览量:

特种压力容器(如核反应堆压力壳、加氢反应器)长期服役于??高温高压、强腐蚀??极端环境,其焊接质量直接决定设备寿命与运行安全。随着自动化焊接技术的迭代升级,窄间隙埋弧焊与激光焊接通过参数优化实现了极端工况下的工艺突破,成为行业技术升级的关键支撑。

一、高温高压场景的焊接痛点

核反应堆压力壳需承受15MPa以上压力、300℃高温及硼酸介质腐蚀,加氢反应器则面临400℃以上、10MPa氢压及硫化物应力腐蚀。此类工况下,焊接接头需同时具备“零缺陷”强度与长期耐蚀性。

传统工艺中,手工电弧焊或常规埋弧焊存在三大短板:

-

热输入集中易导致晶粒粗大,降低材料抗蠕变性能;

-

坡口间隙波动引发熔合不良,成为裂纹起源;

-

人工操作偏差使焊缝成分与力学性能离散度超15%,难以满足核电“万无一失”的标准。

因此,??高温高压环境下的工艺稳定性??成为自动化焊接技术攻关的核心命题。

二、窄间隙埋弧焊

针对核反应堆压力壳等厚壁容器,窄间隙埋弧焊凭借“小坡口、低热输入”特性脱颖而出。其工艺突破聚焦两大参数优化:

-

??坡口设计智能化??:通过有限元模拟热场分布,将传统V型坡口改进为“圆底U型+变角度侧壁”,减少熔敷金属填充量30%,同时避免侧壁未熔合缺陷。

-

??过程控制精准化??:集成激光测距与电弧电压双反馈系统,实时调节焊接速度(1.2-2.5mm/s)与线能量(15-25kJ/cm),确保熔池凝固速率均匀,晶粒尺寸控制在50μm以下,耐蚀性能较传统工艺提升20%。

三、激光焊接

加氢反应器常用Cr-Mo钢或镍基合金,对热裂纹与氢致开裂敏感。激光焊接以其高能密度(10?W/cm²)、低热影响区(≤0.5mm)优势,成为高合金材料焊接新路径。关键参数优化包括:

-

??功率-速度协同调控??:针对2.25Cr-1Mo钢,采用4kW光纤激光+脉冲模式(频率500Hz),配合1.8m/min焊接速度,将热输入降至8kJ/cm,避免马氏体脆化相生成,接头冲击韧性提升至80J以上。

-

??填丝-保护气体匹配??:选用ER55-B2焊丝与98%Ar+2%H?混合保护气,通过在线光谱监测熔池成分,动态调整送丝速率(3-6m/min),确保焊缝Cr、Mo元素烧损率<2%,耐硫化物应力腐蚀性能(SSRT)延长至1000h无断裂。

四、自动化系统集成

除单工艺突破外,配套的自动化控制系统是关键。通过集成视觉传感、温度场监测与AI算法,可实时识别熔池形态、熔深及热应力分布,偏差超阈值时自动修正焊接参数。

窄间隙埋弧焊与激光焊接的技术融合,不仅解决了厚壁件与高合金材料的焊接瓶颈,更通过??耐腐蚀??性能强化与??工艺稳定性??提升,为核、石化等国之重器的安全运行筑牢根基。

相关文章

压力容器焊接自动化改造如何用机器人替代人工并提升良品率?

铝铜异种金属激光焊接填充物选择:类型、作用机制及选型

压力容器模块化焊接的三大核心技术:激光跟踪+工业机器人+智能传感

激光焊接机的冷却方式有哪些?从原理到选型的专业指南!

工程机械、压力容器、能源装备等领域的焊接效率提升路径

模块化压力容器:从设计交付周期缩短50%的秘密武器

焊接自动化生产线可能会出现的问题,你都知道哪些吗?

压力容器自动化产线投资回报测算:18个月回本的底层逻辑??

真空激光焊接:解锁应用潜力的新路径